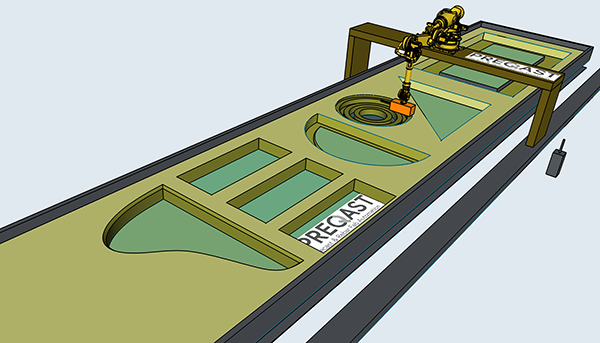

Revolution in der Produktion von Betonfertigteilen - 3D Wachsschalung PREQAST

Patent-/ Lizenzverkauf

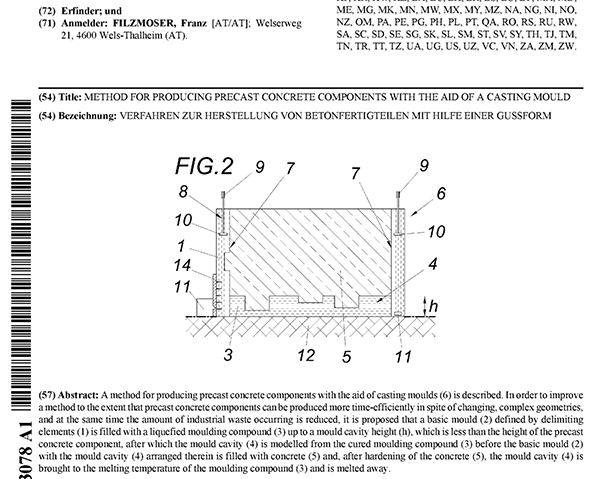

Bei der Herstellung von Betonfertigteilen werden heute üblicherweise feste Formen und Schalungen aus Holz, Stahl, Aluminium oder Kunststoff verwendet. Die neue PREQAST Technologie nützt Wachsschalungen, ausgehärtet oder flüssig. Die Form wird gefräst. Beton eingegossen. Gehärtet. Entschalt wird durch Erhitzung. Das fertige Betonelement abgehoben. Das flüssige Wachs wiederaufbereitet und im nächsten Produktzyklus zu 100% wiederverwendet.

Bei der Herstellung von Betonfertigteilen werden heute üblicherweise feste Formen und Schalungen aus Holz, Stahl, Aluminium oder Kunststoff verwendet.

Die Schalungen werden in arbeitsintensiver Handarbeit hergestellt. Will man kurvenförmige Formen oder 3D Flächen gestalten steigt der Arbeitsaufwand weiter an.

Großflächige Betonfertigteilplatten wie Decken- und Wandplatten, als auch Balkone werden heutzutage auf langen Fertigungstischen oder palettenförmigen Schalungstischen hergestellt.

Seit einigen Jahren gibt es bereits Ideen die Formen in Wachs oder Sand herzustellen, dabei werden die Schaltische mit Wachs oder Sand aufgefüllt und dann mit einer 6- oder 7-achsigen Fräsmaschine die Formen gefräst.

Dieser Vorgang ist theoretisch zwar denkbar erfordert jedoch eine extrem lange Bearbeitungszeit, weil in der Regel rund 80-90% des durch die Außenabmessungen des geschalten Volumens abgetragen werden müssen.

Eine neue und nachhaltige Lösung

Eine Balkonplatte hat in der Regel einen dicken Volumensteil und eine Randerhöhung.

Die Ausfräsung (Form) muss einem auf dem Kopf gestellten Modell entsprechen. Die Form benötigt dann am Boden nur eine Deckung von mindestens 2-4cm der Differenzhöhe der Plattendicke insgesamt. Dies wird durch Einbringen eines flüssigen Wachses erreicht.

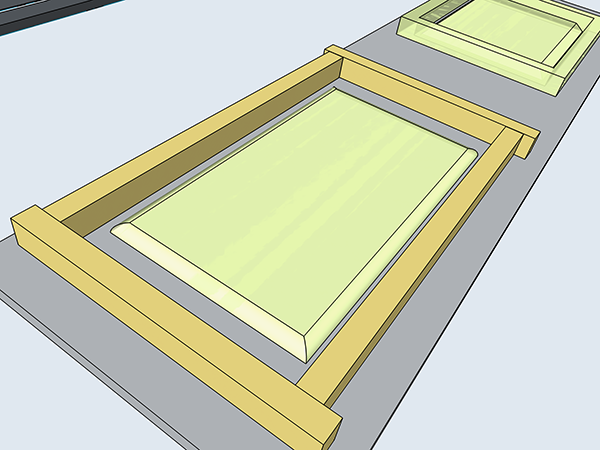

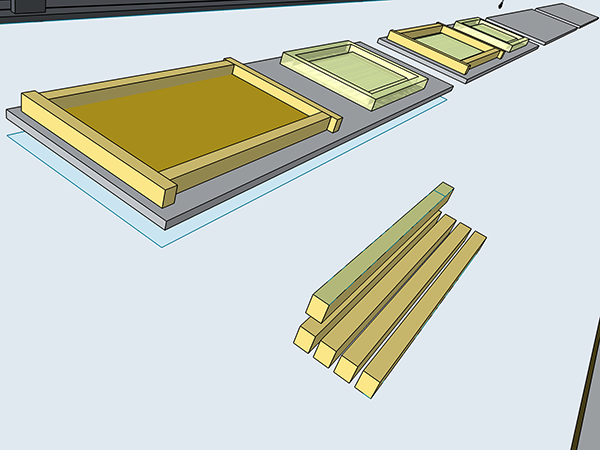

Die Randbereiche der Platte werden durch Wachsbalken und einer Länge, die über die Plattenlänge bzw. Plattenbreite hinausgeht, definiert. Die Linien, an der die Wachsbalken aufgelegt werden sollen, werden durch einen an der Decke befindlichen Linienlaser auf den Schaltisch projiziert.

Die Wachsbalken werden an den Ecken so zusammengestellt und fixiert, dass der für die zu gießende Platte geformte Raum dicht hergestellt wird.

Die durch die Wachsbalken definierten Umrisse der Platte sind kleiner als die Originalumrisse der Platte. Damit können auch die Randflächen der Form gefräst werden.

Nun wird flüssiges technisches (CNC-bearbeitbares) Wachs mit einem Schmelzpunkt von ca. 70° in die Wachsschalung eingegossen, aber nur in einer Menge die der Höhe der Randerhöhung des Balkons entspricht.

Entsprechend den CAD Daten der zu fertigenden Platte kann nun der Fräsroboter zum Einsatz gelangen. Die Flächen und Konturen der Form, die der Außenform der Platte entsprechen, werden nun gefräst. Der Materialabtrag ist damit um das 7 bis 10fache geringer als wenn die Form aus einem vollen Wachsblock gefräst werden müßte. Statt einer Bearbeitungszeit von zb 50 Stunden werden dann 5 Stunden.

Ist der Roboter fertig, dann wird in die Form die vorgeschriebene Stahlbewehrung eingelegt und danach kann die Form mit Beton ausgegossen werden.

Dann kommt die Form in die Härtekammer oder wird induktiv erwärmt, bis zu 50°. Das Härten dauert je nach verwendeten Beton zwischen 5 und 8 Stunden.

Entschalen: Nachdem der Beton erhärtet ist, wird die Form auf über 70° erwärmt und das Wachs (Wachsbalken und eingebrachtes Flüssigwachs) schmilzt und fließt über vorgesehene Öffnungen vom Schaltisch ab, wird gesammelt und zu 100% wieder für die weitere Verwendung aufbereitet.

Die fertige Betonplatte kann mittels Kran an den Aufnahmeösen abgehoben werden.

Der Schaltisch oder die Paletten werden gereinigt und ein neuer Produktionszyklus kann beginnen.

Patentdokumentation: WO2020093078

Kontakt:

Mag. Franz Filzmoser

Innovation Network Austria GmbH

E-Mail: ,

Tel.: +43 7242224110

www.inna.at

Neueste Literatur Veröffentlichung

Patentbeschreibung